领先的时尚服装制造商,上海嘉乐,通过应用高士数字科技GSDCost将其SMV从15.9分钟减少到11.28分钟,节省了30.4%,这将有助于制造成本降低和产能提升

继在上海工厂取得成果后,嘉乐集团已开始在其印度尼西亚生产基地推行GSDCost解决方案

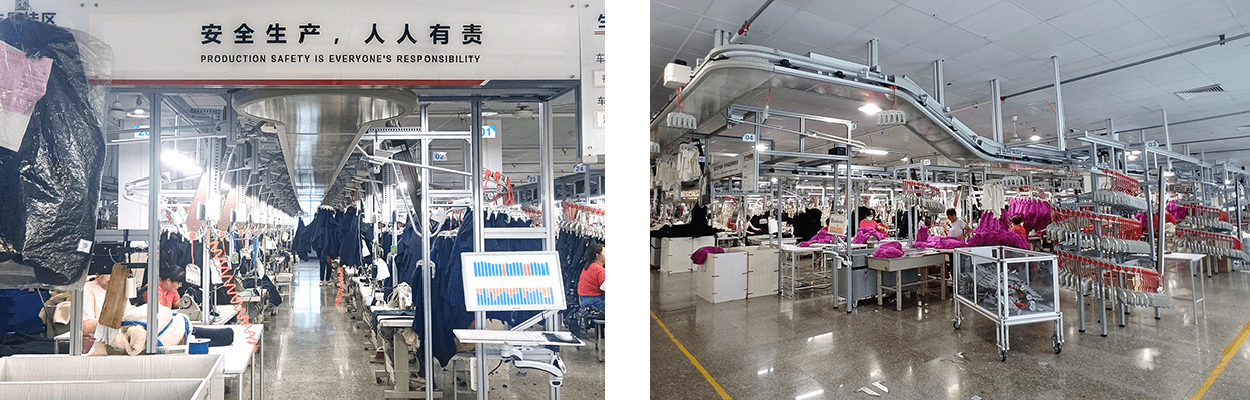

上海嘉乐成立于1993年,在中国和印度尼西亚设有生产基地,旗下员工超过10000名。

公司拥有集面料研发、织造、染整、印花、刺绣为一体的综合生产能力。

年产量5000万件服装,其全球客户包括:优衣库、李维斯、汤米希尔费格、迪卡侬,耐克、冠军,彪马,李宁和安踏。

上海嘉乐股份有限公司曾被评为上海工业500强企业、上海市高新技术企业,也是上海环境保护先进集体的一分子。

挑战

基于经验和猜测的标准分钟值导致生产能力不确定和不正确的报价

基于经验和猜测的标准分钟值导致生产能力不确定和不正确的报价

在实施GSDCost之前,上海嘉乐缺乏一个基于科学的方法-时间-成本标准来创建准确的成本和产能预测。

这导致以往新产品的报价是不正确、不一致的,因为完全基于非标准化的历史数据、以往的经验和猜测。

紧随其后的则是无法量化的效率目标、不确定的生产能力、不平衡的生产线、无法实现的工作奖励和不可预测的制造成本。

过去,我们通过自己的时间研究和历史经验建立标准时间。这既费时又费力,而且会受到主观因素的外部干扰,因此无法保证标准工时的准确性。

嘉乐集团IE总监Michael Zhong先生

解决方案

随着GSDCost的实施,上海嘉乐能够根据标准动作代码和预设工时来建立符合国际标准的工时基准。这使得销售、成本核算、计划和生产团队能够基于正确的科学分析制造成本方法,使用相同的语言进行有效沟通。

随着GSDCost的实施,上海嘉乐能够根据标准动作代码和预设工时来建立符合国际标准的工时基准。这使得销售、成本核算、计划和生产团队能够基于正确的科学分析制造成本方法,使用相同的语言进行有效沟通。

自实施

GSDCost以来,上海嘉乐已将生产核心款式所需的时间从15.9分钟大幅缩短至11.28分钟,节省了30.4%。经过GSDCost专家的严格的系统培训后,嘉乐为核心款式建立了自己牢固的标准分钟值(SMV)软件库,也令整个企业的成本管理、产能规划、生产计划和员工工资核算团队受益匪浅。实施效果的成功也使得该解决方案被推广至嘉乐集团在印度尼西亚各地的生产基地。

GSDCost对集团数字化转型来说是一个非常重要的项目。通过GSDCost,标准化的生产流程现已建立起来,并成功应用于生产管理生命周期中的其他流程,例如:产能规划、计划管理、生产效率管理、生产线平衡和员工技能培训。

嘉乐集团IE总监Michael Zhong先生表示

终于,我们通过GSDCost显著地提高了管理的可见性,并获得了真实数据的唯一版本,使得团队的所有成员都获益。

GSDCost系统极大提升了我们处理复杂成本管理场景的能力,关键信息现在可以在同一个平台上清晰地可视化和交流,这确保了工厂和业务部门之间能高效顺畅的沟通。

“在GSDCost和嘉乐团队的辛勤工作下,我们现在已为核心款式牢固建立了自己强大的标准分钟软件库,并取得了出色的成果。我们的标准分钟值从最初的15.9分钟减少到11.28分钟节省了30.4%,这些成就对整个业务产生了积极影响——从财务成本管理、产能规划和生产计划团队,到员工工资核算和效率管理部门。这最终意味着,我们现在可以让所有业务部门充分协作去获得额外的订单机会。“嘉乐集团GSDCost项目负责人Bella Yang女士表示:

嘉乐管理层坚定不移地推动GSDCost项目,从项目建立到客户和员工的支持,堪称典范。该团队表现出极大的热情和决心,从上到下成功地克服了最初抵制变革的内部文化。

高士数字科技公司成功客户经理Boris Lu先生

通过GSDCost团队的严格培训,嘉乐团队很快掌握了科学的标准工时管理系统,并逐步建立了标准数据库,在全业务范围中取得了令人瞩目的成果。

上海工厂的成功极大地鼓舞了嘉乐的客户,我们很高兴集团总部终于决定在其印尼生产基地也正式导入GSDCost。

高士数字科技的GSDCost

高士数字科技公司的GSDCost分析法和预设工时的解决方案,是被整个缝制产业公认的国际标准。这种通用语言和标准的使用将能支持更准确的成本预测、基于事实数据的谈判和更高效的服装制造流程,同时履行企业的社会责任承诺